Popis

Abyste vyráběli špičkové konečné produkty za nejnižší náklady s nejvyšší účinností a spolehlivostí, musíte vybrat opotřebitelné díly, které jsou optimalizovány pro vaši konkrétní drtící aplikaci. Hlavní faktory, které je třeba zvážit, jsou následující:

1. Typ hornin nebo minerálů, které mají být drceny.

2. Velikost částic materiálu, obsah vlhkosti a stupeň tvrdosti dle Mohse.

3. Materiál a životnost dříve používaných foukacích tyčí.

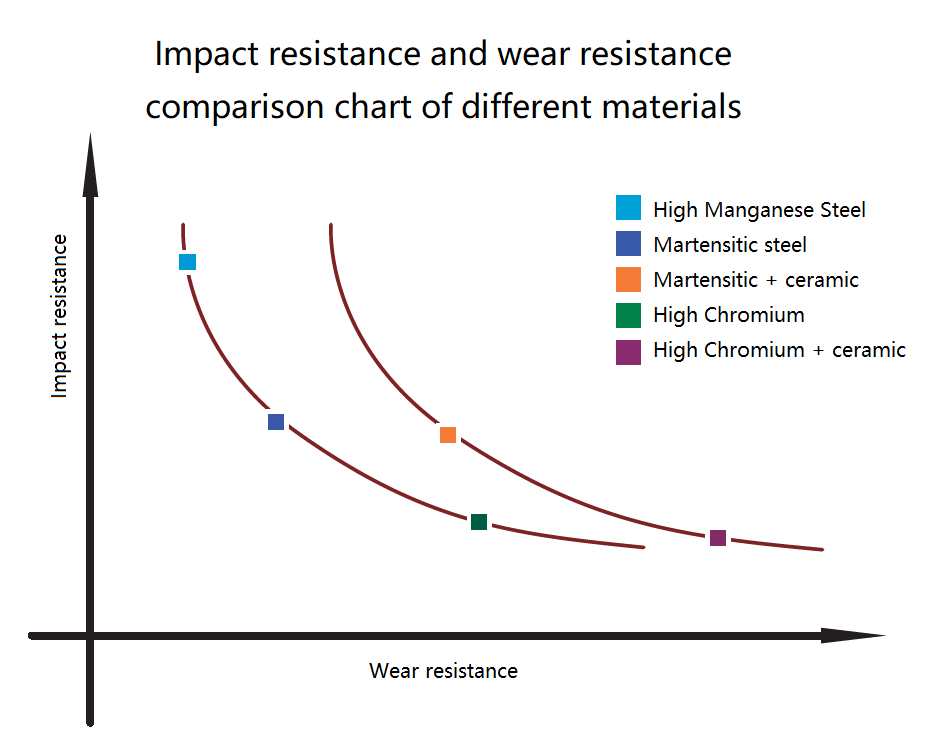

Obecně platí, že odolnost proti opotřebení (nebo tvrdost) nástěnných kovových otěruvzdorných materiálů nevyhnutelně snižuje jejich odolnost proti nárazu (nebo houževnatost). Způsob zalití keramiky do kovové matrice může výrazně zvýšit její odolnost proti opotřebení, aniž by to ovlivnilo její odolnost proti nárazu.

Ocel s vysokým obsahem manganu

Vysokomanganová ocel je odolný materiál proti opotřebení s dlouhou historií a široce se používá v nárazových drtičích. Vysokomanganová ocel má vynikající rázovou odolnost. Odolnost proti opotřebení obvykle souvisí s tlakem a nárazem na její povrch. Při silném nárazu může být austenitická struktura na povrchu zpevněna na HRC50 nebo vyšší.

Kladiva z ocelových plechů s vysokým obsahem manganu se obecně doporučují pouze pro primární drcení materiálu s velkou velikostí částic a nízkou tvrdostí.

Chemické složení oceli s vysokým obsahem manganu

| Materiál | Chemické složení | Mechanický majetek | ||||

| Mn% | % Cr | C% | Si% | Ak/cm | HB | |

| Mn14 | 12–14 | 1,7–2,2 | 1,15–1,25 | 0,3–0,6 | > 140 | 180–220 |

| Mn15 | 14–16 | 1,7–2,2 | 1,15–1,30 | 0,3–0,6 | > 140 | 180–220 |

| Mn18 | 16–19 | 1,8–2,5 | 1,15–1,30 | 0,3–0,8 | > 140 | 190–240 |

| Mn22 | 20–22 | 1,8–2,5 | 1,10–1,40 | 0,3–0,8 | > 140 | 190–240 |

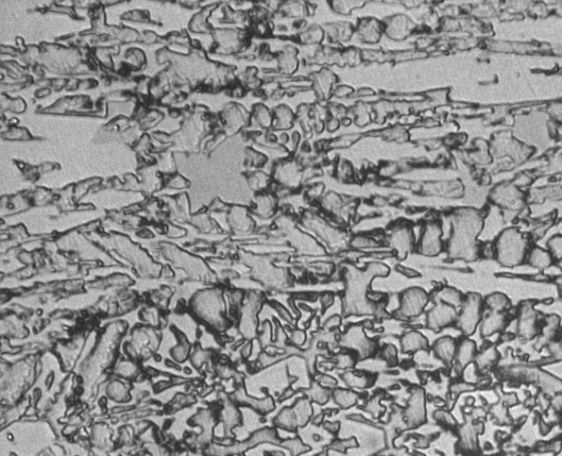

Mikrostruktura oceli s vysokým obsahem manganu

Martenzitická ocel

Martenzitická struktura vzniká rychlým ochlazením plně nasycené uhlíkové oceli. Atomy uhlíku mohou difundovat z martenzitu pouze během procesu rychlého ochlazování po tepelném zpracování. Martenzitická ocel má vyšší tvrdost než ocel s vysokým obsahem manganu, ale její rázová houževnatost je odpovídajícím způsobem snížena. Tvrdost martenzitické oceli se pohybuje mezi HRC46-56. Na základě těchto vlastností se martenzitická ocelová drážkovací tyč obecně doporučuje pro drtící aplikace, kde je vyžadován relativně nízký ráz, ale vyšší odolnost proti opotřebení.

Mikrostruktura martenzitické oceli

Vysoce chromová bílá litina

V litině s vysokým obsahem chromu je uhlík spojen s chromem ve formě karbidu chromu. Litina s vysokým obsahem chromu má vynikající odolnost proti opotřebení. Po tepelném zpracování může její tvrdost dosáhnout 60-64 HRC, ale její rázová houževnatost je odpovídajícím způsobem snížena. Ve srovnání s ocelí s vysokým obsahem manganu a martenzitickou ocelí má litina s vysokým obsahem chromu nejvyšší odolnost proti opotřebení, ale její rázová houževnatost je také nejnižší.

V litině s vysokým obsahem chromu je uhlík spojen s chromem ve formě karbidu chromu. Litina s vysokým obsahem chromu má vynikající odolnost proti opotřebení. Po tepelném zpracování může její tvrdost dosáhnout 60-64 HRC, ale její rázová houževnatost je odpovídajícím způsobem snížena. Ve srovnání s ocelí s vysokým obsahem manganu a martenzitickou ocelí má litina s vysokým obsahem chromu nejvyšší odolnost proti opotřebení, ale její rázová houževnatost je také nejnižší.

Chemické složení bílé litiny s vysokým obsahem chromu

| ASTM A532 | Popis | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-HC | 2,8–3,6 | 2,0 Max | 0,8 Max. | 3,3–5,0 | 1,4–4,0 | 1,0 Max |

| I | B | Ni-Cr-Lc | 2,4–3,0 | 2,0 Max | 0,8 Max. | 3,3–5,0 | 1,4–4,0 | 1,0 Max |

| I | C | Ni-Cr-GB | 2,5–3,7 | 2,0 Max | 0,8 Max. | 4,0 Max | 1,0–2,5 | 1,0 Max |

| I | D | Ni-HiCr | 2,5–3,6 | 2,0 Max | 2,0 Max | 4,5–7,0 | 7,0–11,0 | 1,5 Max. |

| II | A | 12Kr | 2,0–3,3 | 2,0 Max | 1,5 Max. | 0,40–0,60 | 11,0–14,0 | 3,0 Max |

| II | B | 15CrMo | 2,0–3,3 | 2,0 Max | 1,5 Max. | 0,80–1,20 | 14,0–18,0 | 3,0 Max |

| II | D | 20CrMo | 2,8–3,3 | 2,0 Max | 1,0–2,2 | 0,80–1,20 | 18,0–23,0 | 3,0 Max |

| III. | A | 25Kr | 2,8–3,3 | 2,0 Max | 1,5 Max. | 0,40–0,60 | 23,0–30,0 | 3,0 Max |

Mikrostruktura bílé litiny s vysokým obsahem chromu

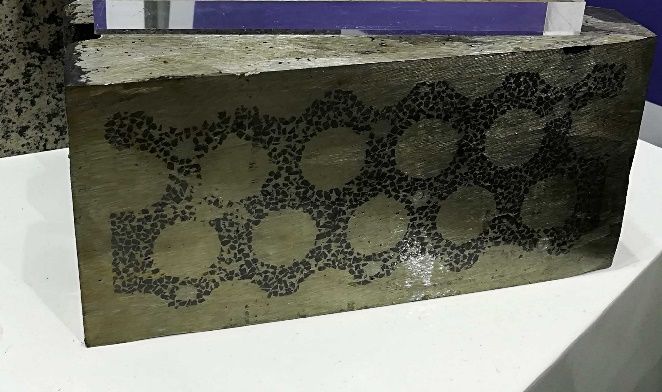

Keramicko-kovový kompozitní materiál (CMC)

CMC je materiál odolný proti opotřebení, který kombinuje dobrou houževnatost kovových materiálů (martenzitická ocel nebo litina s vysokým obsahem chromu) s extrémně vysokou tvrdostí průmyslové keramiky. Keramické částice specifické velikosti jsou speciálně upraveny tak, aby vytvořily porézní těleso keramických částic. Roztavený kov během odlévání zcela proniká do mezer keramické struktury a dobře se spojuje s keramickými částicemi.

Tato konstrukce může efektivně zlepšit odolnost proti opotřebení pracovní plochy; zároveň je hlavní tělo foukací tyče nebo kladiva stále vyrobeno z kovu, aby byl zajištěn jeho bezpečný provoz, čímž se efektivně řeší rozpor mezi odolností proti opotřebení a odolností proti nárazu a lze jej přizpůsobit různým provozním podmínkám. Otevírá to nové pole pro výběr náhradních dílů s vysokou odolností proti opotřebení pro většinu uživatelů a vytváří lepší ekonomické výhody.

a.Martenzitická ocel + keramika

Ve srovnání s běžnou martenzitickou foukací tyčí má martenzitické keramické foukací kladivo vyšší tvrdost na otěruvzdorném povrchu, ale odolnost foukacího kladiva proti nárazu se nesnižuje. V provozních podmínkách může být martenzitická keramická foukací tyč dobrou náhradou za danou aplikaci a obvykle dosahuje téměř dvojnásobné nebo delší životnosti.

b. Vysoce chromové bílé železo + keramika

Přestože běžná litinová dýmka z litiny s vysokým obsahem chromu má již vysokou odolnost proti opotřebení, při drcení materiálů s velmi vysokou tvrdostí, jako je žula, se obvykle používají dýmky odolnější proti opotřebení, aby se prodloužila jejich životnost. V tomto případě je lepším řešením litina s vysokým obsahem chromu s vloženou keramickou dýmkou. Díky zabudování keramiky se tvrdost opotřebovaného povrchu dýmky dále zvyšuje a její odolnost proti opotřebení se výrazně zlepšuje, obvykle se životnost prodlužuje nebo zkracuje na 2krát více než u běžné bílé litiny s vysokým obsahem chromu.

Výhody keramicko-kovového kompozitního materiálu (CMC)

(1) Tvrdá, ale ne křehká, houževnatá a odolná proti opotřebení, dosahující dvojí rovnováhy mezi odolností proti opotřebení a vysokou houževnatostí;

(2) Tvrdost keramiky je 2100HV a odolnost proti opotřebení může dosáhnout 3 až 4krát vyšší než u běžných slitin;

(3) Návrh individuálního schématu, rozumnější linie opotřebení;

(4) Dlouhá životnost a vysoké ekonomické výhody.

Parametr produktu

| Značka stroje | Model stroje |

| Metsø | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-nový | |

| XH320-starý | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (300 vysoký) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Rubblemaster | RM60 |

| RM70 | |

| RM80 | |

| RM100 | |

| RM120 | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrack | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Orel | 1400 |

| 1200 | |

| Útočník | 907 |

| 1112/1312 -100 mm | |

| 1112/1312 -120 mm | |

| 1315 | |

| Kumbee | Č. 1 |

| Č. 2 | |

| Šanghaj Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Liming/Šanghaj Zenith | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |